La línea de trabajo I+D de Automatización de Procesos de Fabricación se centra en el desarrollo de sistemas avanzados de fabricación, haciendo incapie en obtener modelos avanzados de comportamiento dinámico de procesos automatizados de fabricación mediante sensorización y tratamiento intensivo de datos de proceso. Las áreas principales son:

- Micro fabricación

- Fabricacion aditiva

- Transformación de plásticos

- Control adaptativo de procesos de mecanizado y acabado

- Desarrollo de sistemas mecatrónicos

El conocimiento adquirido por el grupo es fruto de una larga experiencia en proyectos del Plan Nacional I+D en colaboración con empresas y otras universidades nacionales y extranjeras:

- Desarrollo de Sistemas de Fabricación Inteligentes con Robots Colaborativos.(FIRO). Ministerio de economía. Plan Nacional I+D. 2017-2019. DPI2016-79960-C3-1-P.

- Desarrollo, optimización y control del proceso de microlimado. Ministerio de Economia. Plan Nacional I+D. 2010-2014. DPI2009-15535.

- Integración tecnologías de microfabricación, micromontaje y microrrobótica. (MICROFAB). Ministerio Economia. Plan Nacional I+D. 2006-2008. DPI2005-08932-C02-02

- Sistema KBE integración fases de preparación y producción en procesos inyección plásticos Plan Nacional I+D. 2002-2004. DPI-2001-2816

- Thematic Network on Extended Enterprise (TNEE) Comunidad Europea CE. Programa Growth 2002-2004. GTC-2000-33050.

- Desarrollo de procesos específicos de mecanizado de alta velocidad para el sector aeronáutico (Aerofive) Ministerio de Ciencia y Tecnología. PROFIT. 2000-2002. T185/040.

- Automatización de las operaciones de pulido de moldes con robot. Comisión Interministerial de Ciencia y Tecnología. 1993.

Algunos ejemplos detallados de trabajos realizados en los últimos años o que se encuentran en curso destacamos:

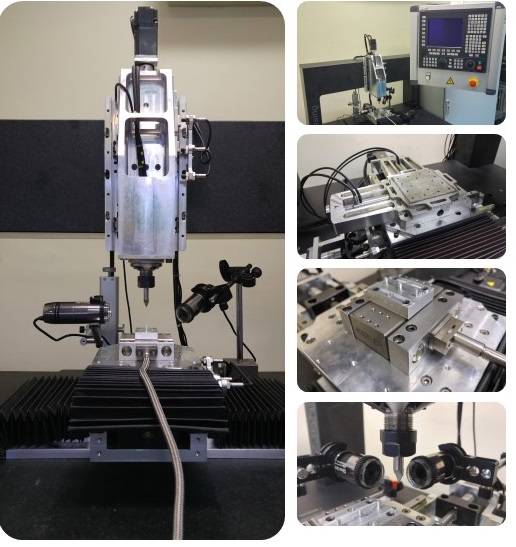

Maquina XYZ-C para micro mecanizado de filo único

Basados en las teorías de corte de filo único se ha desarrollado y fabricado una máquina herramienta de alta precisión mecánica del proceso de microlimado que garantiza un mecanizado ideal. Es capaz de orientar, por medio de sus 4 grados de libertad, el filo de corte tangencialmente a la trayectoria de corte. De esta manera se logra simplificar el proceso y las geometrías de las herramientas en comparación con la técnica de fresado. Susu características son:

• Control versátil compatible con la programación industrial ISO.

• Actuadores piezo-eléctricos hacen la compensación de deformaciones y desgastes en el proceso.

• Análisis de fuerzas del mecanizado por medio de dinamómetros Kistler.

• Inspección y metrología del proceso por medio de visión artificial estereoscópica.

Máquina Herramienta 3PRS+XY+C

Máquina Herramienta de desarrollo y fabricación propia con 6 GDL para posicionar completamente una herramienta de filo único en traslaciones y rotaciones. Se utiliza un sistema paralelo 3PRS como cabezal de herramienta, una mesa XY para compensar movimientos de barrido de la herramienta y un eje C de giro de la herramienta en su eje longitudinal para mantener la orientación del filo de corte y maximizar el espacio de trabajo. La máquina herramienta cuenta con un sistema de medida en el cabezal 3PRS compuesto por 4 sensores triaxiales KISTLER (2x9017B + 2x9018B) y una mesa dinamométrica KISTLER 9256C1 en la mesa XY.

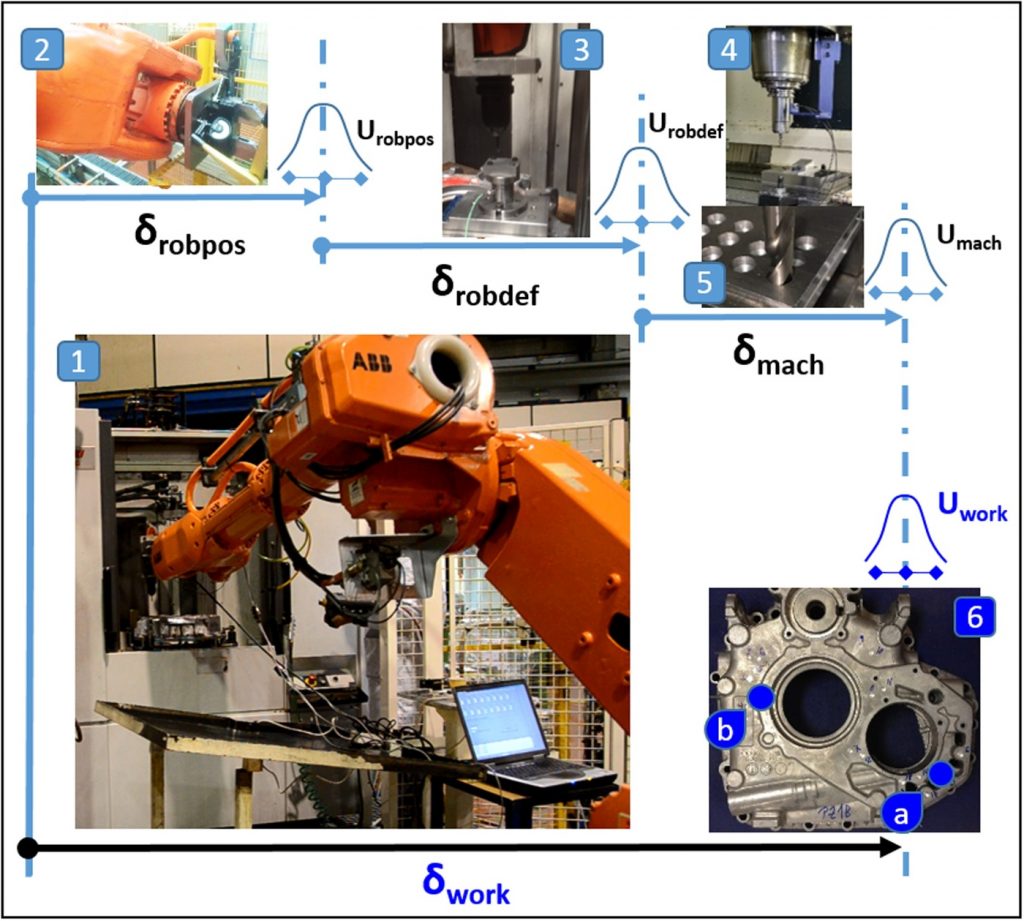

Método para calcular la precisión de trabajo en operaciones de mecanizado con robots industriales

El proyecto, actualmente en curso, aborda la evaluación de la utilización de robots industriales en operaciones de mecanizado a partir de la identificación de su precisión de trabajo para las condiciones deseadas. Se desarrolla un modelo innovador en base a un sistema multicuerpo que considera la deformación de las articulaciones proporcionando pares y fuerzas con gran precisión, mostrando qué desviación de posición se logra y su incertidumbre, dependiendo de la configuración cinemática del robot y las fuerzas aplicadas.

Se pretende que la metodología permita corregir la posición del robot y permita saber en qué áreas trabajar y predecir la precisión del mecanizado, consiguiendo un proceso más competitivo.

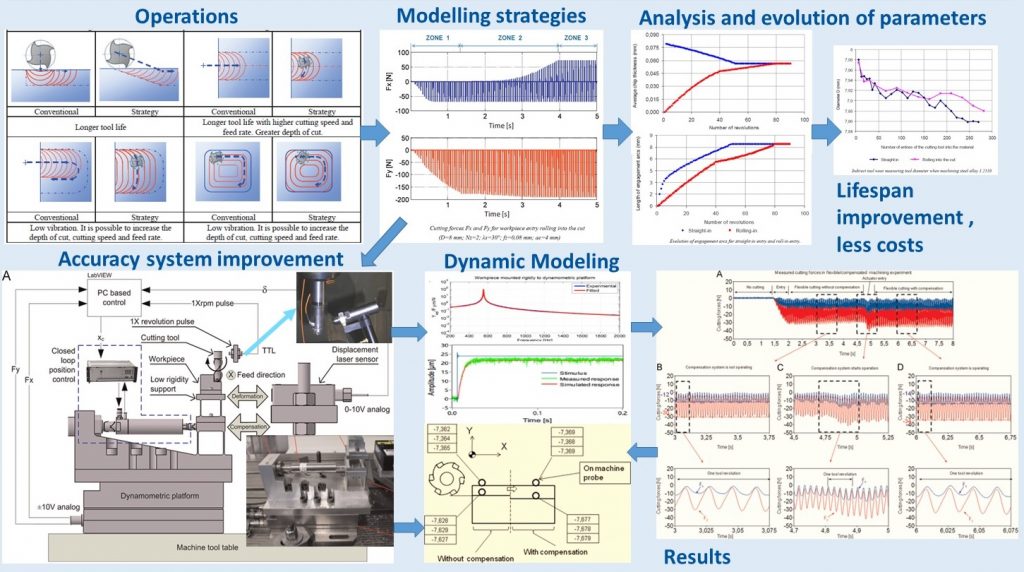

Control de las fuerzas de fresado mediante actuadores piezoeléctricos

El proyecto propone un procedimiento para disminuir los efectos del alabeo de la herramienta en las fuerzas de corte en fresado. El procedimiento se basa en la modificación del espesor de viruta por medio de la corrección rápida del avance por filo en cada vuelta del husillo. La modificación rápida del avance se logra por medio de la utilización de un sistema de avance rápido (FFDS) para la pieza, que funciona en paralelo con el sistema de avance convencional de la máquina herramienta CNC, conformando un sistema combinado de avance. La investigación incluye el desarrollo de un un procedimiento mecanicista para el cálculo de las fuerzas de corte considerando el alabeo de la herramienta. El sistema fué utilizado para desarrollar un modelo del comportamiento dinámico de la corrección de las fuerzas de corte en fresado. Este modelo incorpora tanto el comportamiento dinámico estructural de la herramienta y el sistema de avance, así como la respuesta dinámica del actuador piezoeléctrico. El modelo de fresado dinámico desarrollado permite evaluar la influencia de la variación rápida del avance en las fuerzas de corte, tomando en cuenta el efecto regenerativo presente en el mecanizado.

Las simulaciones numéricas de la fuerza de corte y del movimiento del sistema de posicionamiento fueron contrastadas con mediciones experimentales de la fuerza de corte y del movimiento del sistema de posicionamiento obtenidas que han validado los resultados obtenidos.

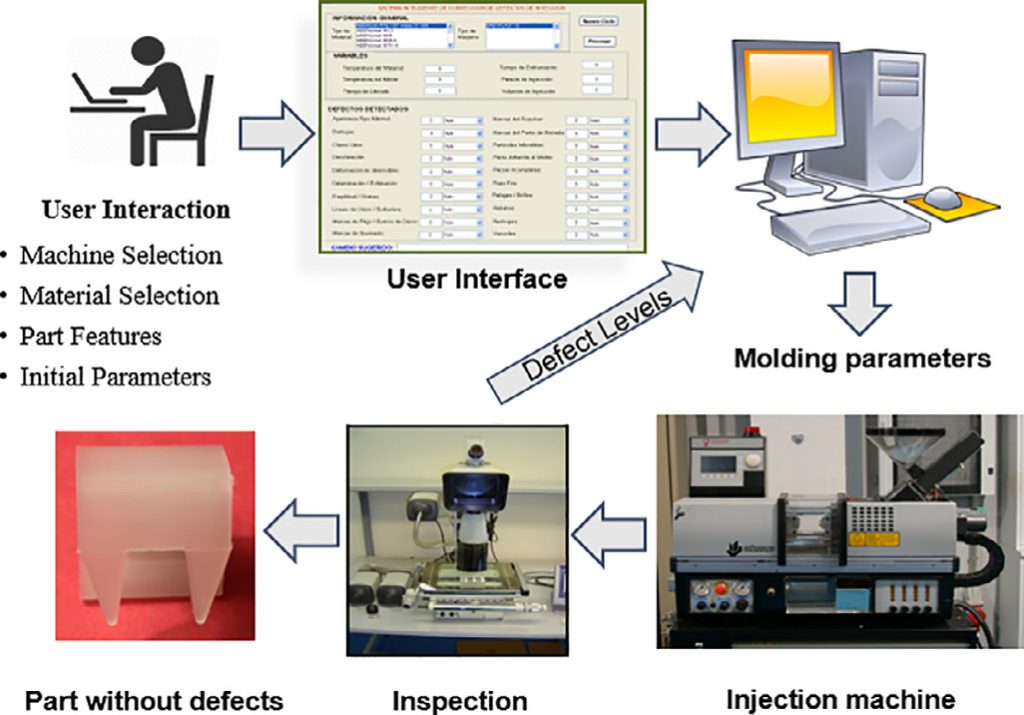

Mejora de la calidad del moldeo de plásticos mediante lógica difusa

Los sistemas expertos proporcionan una valiosa ayuda para la toma de decisiones en aquellos campos en los que el número de parámetros implicados es razonablemente alto. Este es el caso de los procesos de moldeo por inyección de plásticos, en los que es necesario determinar muchos parámetros para conseguir piezas de alta calidad. Se ha propuesto un sistema inteligente basado en la lógica difusa y las funciones de pertenencia se definen a partir de las curvas de tendencia del comportamiento de los defectos. El sistema híbrido de lógica difusa propuesto se ajusta teniendo en cuenta la experiencia de un operario mediante un conjunto de funciones de pertenencia de regresión adaptativa. Así, las reglas definidas hacen posible que el sistema experto correlacione la inspección cualitativa de las piezas fabricadas por un operario con una inspección cuantitativa, determinando el conjunto de parámetros de proceso adecuados que producen piezas de alta calidad. Los resultados experimentales demuestran que se mejora la eficacia y se reduce el tiempo de proceso en un 40%.

Coordinadores: