La línea de trabajo tuvo su origen en el estudio de los efectos de los nuevos sistemas de gestión japoneses (SMED, JIT, TPM) en la eficiencia y productividad industrial.

Actualmente la línea se centra en el desarrollo de metodologías y el uso de herramientas de simulación que aporten nuevas formas de incrementar la productividad en los sistemas de fabricación. Las áreas que incluye son:

- Lean Manufacturing

- Mejora continua

- TPM

- Simulación de fábricas

- Integración MES orientada a analítica de datos de planta

Algunos de los trabajos mas relevantes son:

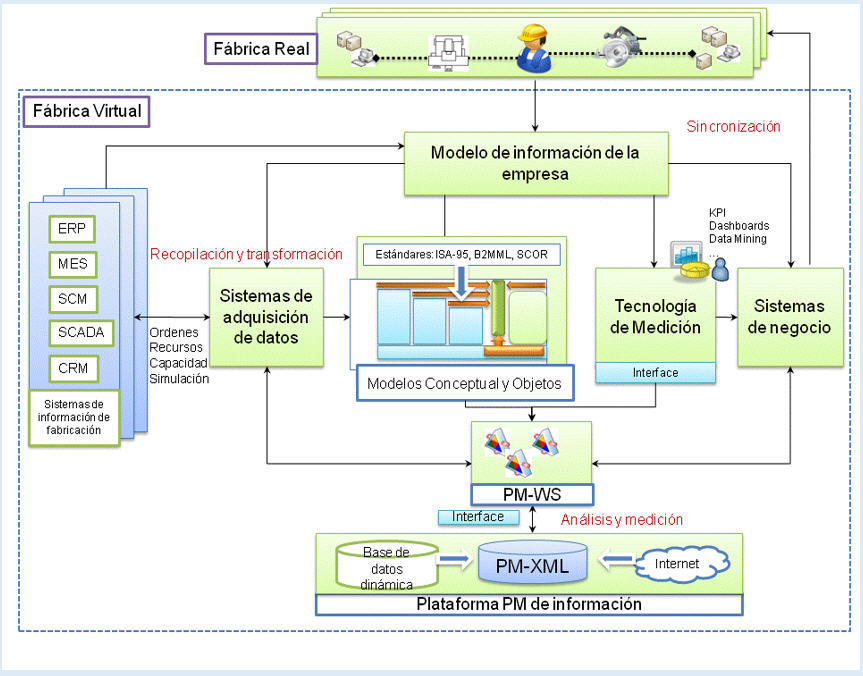

Arquitectura de información para medición de rendimiento de fabricación en entornos web

La implantación de las tecnologías internet ha permitido la extensión del uso de nuevas estrategias para la recopilación, transformación y sincronización de la información de los distintos niveles de automatización de la fábrica. Un área de potencial desarrollo es la extensión de estas estrategias hacia los procesos de medición de rendimiento (Performance Measurement, PM), área crítica para la toma de decisiones y ejecución de acciones de mejora en fabricación. Se ha desarrollado una arquitectura de información para medición de rendimiento en entornos web-manufacturing. Se persigue asegurar la interoperabilidad necesaria en los procesos de tratamiento de información PM en ambientes remotos y heterogéneos de datos a través de la utilización de web-services. La arquitectura ofrece un novedoso modelo conceptual de información PM, un modelo de objetos y un marco de servicios web que puedan ser utilizados por aplicaciones y herramientas heterogeneas a fin de optimizar el tratamiento de la información PM en la medición de procesos de fabricación.

La arquitectura está basada en la integración de los elementos de información más significativos de diferentes modelos y estándares como ISA95, B2MML y SCOR dentro de la piramite de automatización SCADA-MES-ERP-BI para facilitar el rápido despliegue de mecanismos de sincronización de información y creación de cuadros de mando específicos en el ámbito de la gestión de producción.

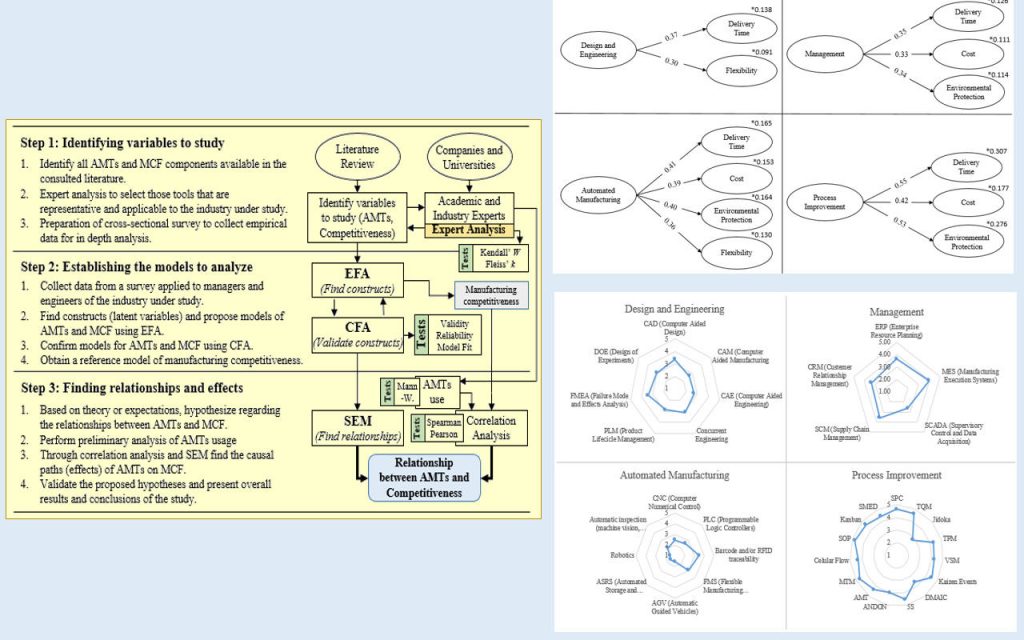

Metodología para el estudio de influencia de las herramientas avanzadas de fabricación AMT en la competitividad de empresas industriales

Método para estimar la competitividad de fabricación de sectores industriales y la influencia que las herramientas AMT (Advanced Manufacturing Technologies) tienen en dicha competitividad. Entre las herramientas estudiadas se encuentran CAD, CAM, CAE, CNC, CAPP, PLC, sistemas de almacenaje ASRS, inspección mediante visión, robots y sistemas informáticos como ERP, MES y SCADA. El método propuesto utiliza el análisis experto a través del método Delphi, el análisis no paramétrico, de correlación y factorial, así como el modelado de ecuaciones estructurales SEM para estimar la competitividad de fabricación e identificar la influencia que las herramientas AMT tienen sobre dicha competitividad. La validación se realizó mediante un estudio de caso empírico utilizando el método propuesto en el sector de textil centro-americano, específicamente Honduras, el cual hace uso intensivo de mano de obra.

Influencia de las técnicas Lean Manufacturing relacionadas con factor humano en la mejora del rendimiento operacional

El proyecto se enmarca en la línea I+D que persigue crear nuevos métodos que garanticen el éxito de la implantación de técnicas Lean Manufacturing (LM). Diferentes estudios han demostrado que muchas empresas que intentan integrar LM en sus fábricas fracasan en sus esfuerzos. Estudios recientes muestran que los factores humanos, tambien denominados prácticas blandas, son un factor clave para el éxito de la implantación LM. El proyecto categoriza las diferentes prácticas Lean relacionadas con el factor humano y busca identificar cuáles de ellas son más relevantes para una implementación exitosa de LM. Los resultados del proyecto se basan en un estudio sobre la situación del Lean Manufacturing en España realizado con directores de producción y supervisores de primera línea de 202 empresas españolas. Para el análisis se empleó la modelización de ecuaciones estructurales (SEM). Las variables independientes y latentes componen un modelo que muestra la evidencia estadística de la relación entre las prácticas de gestión preliminares relacionadas con el fomento de una nueva cultura y el soporte a la implantación como paso previo al lanzamiento de acciones concretas que afecten a los empleados. El modelo resultante crea una hoja de ruta de implantación que ha demostrado una fuerte influencia en la mejora del rendimiento operacional de la empresa.

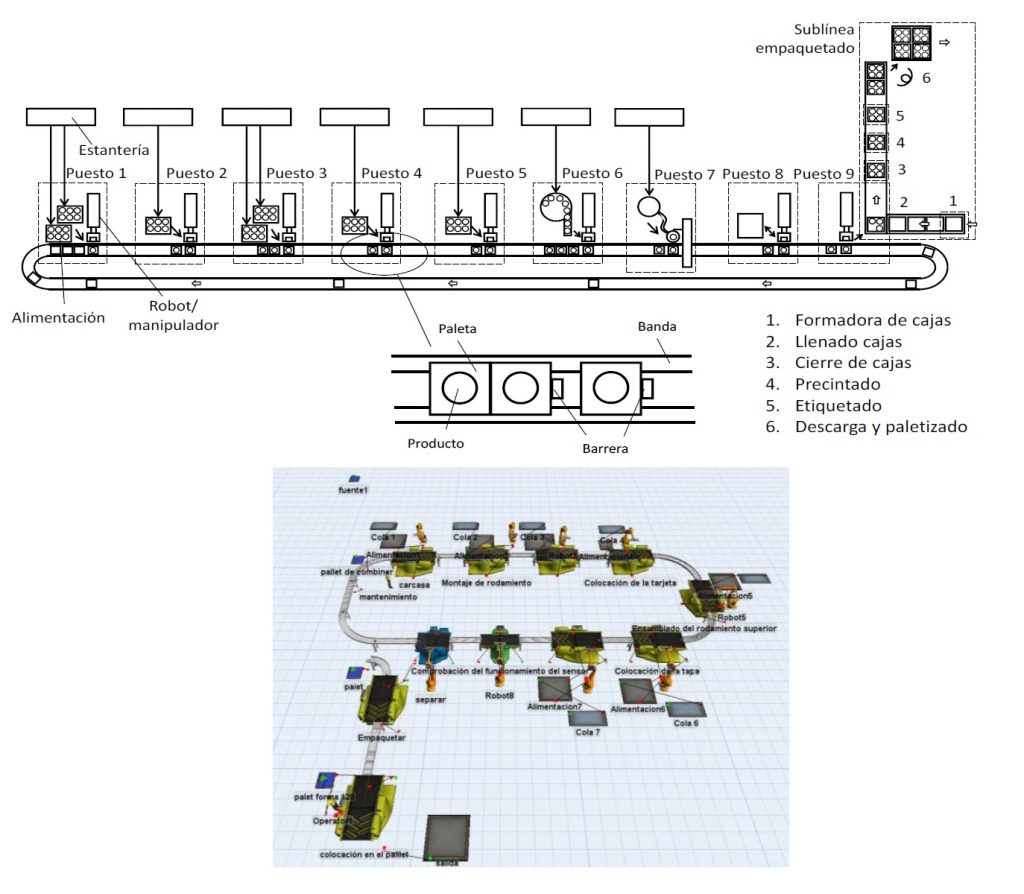

Influencia de los principales parámetros de funcionamiento de las líneas de montaje en su rendimiento a través de simulación discreta

Las líneas de ensamblaje tienen un impacto crucial en muchas industrias actuales. El objetivo de los ingenieros de la línea de ensamblaje es esforzarse por lograr el estado óptimo de montaje buscando el equilibrado entre estaciones en un escenario en donde el nivel de automatización de la línea es cada vez más alto. Debido a que la línea de montaje automatizada es generalmente continua y eficiente, depende mucho de la estabilidad de los factores que la caracterizan. Para hacer que la línea de montaje alcance el estado de montaje óptimo, el proyecto ha usado el software Flexsim para simular la línea de ensamblaje y estudiar la influencia de diferentes factores en el estado de producción, creando diferentes escenarios que permiten modelizar los factores principales de la línea. La facilidad de los simuladores discretos de última generación permite modificar las variables de control como la frecuencia de mantenimiento, la velocidad del transportador, el número de paletas y la duración del tiempo de intervención para simularlo varias veces. Los datos generados por la simulación se han usado para estudiar el estado de producción y obtener la influencia de diferentes factores en la línea de producción.