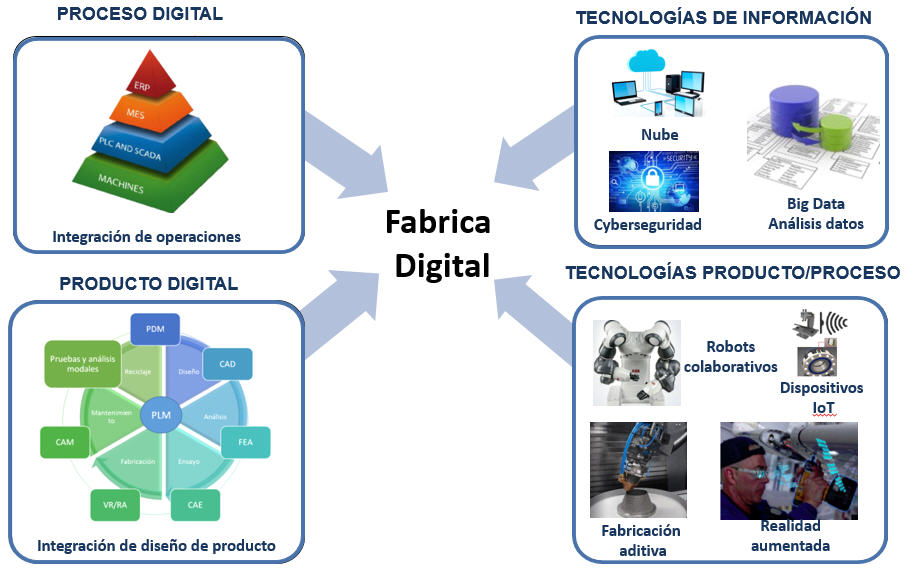

La industria se encuentra actualmente en medio de una revolución digital (Industria 4.0) que promete transformar los sistemas de fabricación tradicionales en sistemas inteligentes altamente optimizados (Fábrica del Futuro). Las tecnologías emergentes como la fabricación aditiva o la robótica móvil abren un nuevo escenario en la fabricación metálica. Las nuevas arquitecturas de información como el gemelo digital, internet industrial de las cosas (IIoT) y la análitica de datos en la nube se están incorporando a los procesos físicos para medir y controlar los datos en tiempo real de toda la fábrica, lo que en última instancia dará lugar a niveles de producción de datos sin precedentes.

El grupo de investigación ha lanzado nuevas líneas de trabajo que persiguen integrar y avanzar en aquellas tecnologías digitales que mayor influencia ejercerán en los futuros sistemas de fabricación:

- Gemelo digital

- Robótica colaborativa y móvil

- Fabricación aditiva

- Integración IIoT con plataformas industriales de internet

- Cyberseguridad Industrial

Pare ello cuenta con una aula de fabricación digital en donde cuenta con una amplia gama de software avanzado entre los que destacamos ROBODK ( https://robodk.com/) usado para programar nuestros robots y FLEXSIM o DELMIA usados como parte de las iniciativas de gemelo digital:

Entre las iniciativas actuales en esta línea de trabajo destacamos:

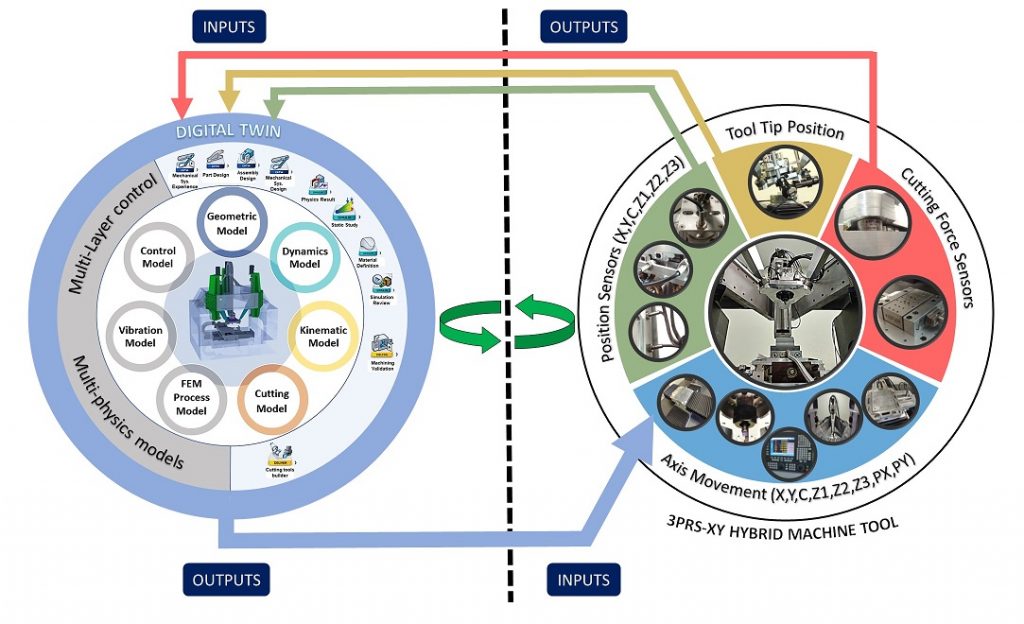

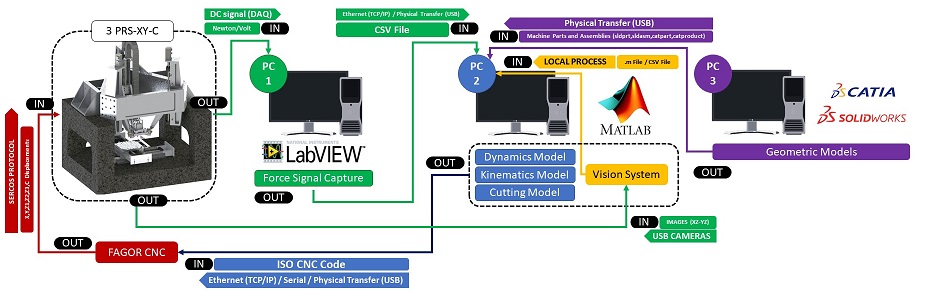

Gemelo digital de máquina prototipo de microlimado

El proyecto crea un gemelo digital de una máquina herramienta de microcorte de un solo filo (microlimado) en una plataforma PLM colaborativa basada en la nube. Como punto de partida, parte los modelos creados por el grupo durante la fase de desarrollo y diseño de una máquina herramienta prototipo 3PRS+XY+C del proceso patentado de microlimado. Para reflejar el dispositivo físico en una plataforma unificada, los distintos modelos, creados con diferentes aplicaciones informáticas como Mathlab y LabView, deben importarse a una única plataforma PLM colaborativa (3D Experience de Dassault Systems). El objetivo de integrar estos modelos en una plataforma unificada basada en la nube es lograr un gemelo digital interoperable basado en modelos. El gemelo digital permite estimar y simular el comportamiento de la máquina en diferentes condiciones de proceso de corte y cómo será la pieza mecanizada. La plataforma PLM es el núcleo para implementar un flujo de datos de bucle cerrado entre los dominios digital y físico

Diseño de estación colaborativa e inteligentes de fabricacion con robots y AGVs

El proyecto persigue concebir, diseñar, implementar y operar un proceso de fabricación/logístico colaborativo implementando tecnologías actuales de la Industria 4.0, más concretamente plataformas móviles autónomas y robots colaborativos disponibles en el laboratorio. El proyecto incluye la programación de PLCs y sistemas neumáticos integrados dentro de una célula de producción. Entre los objetivos se encuentra la integración de la información de proceso de cara a la optimización del proceso mediante analítica de datos y técnicas de aprendizaje automático

Desarrollo de procesos de fabricación inteligentes soportados por Plataformas Industriales de Internet

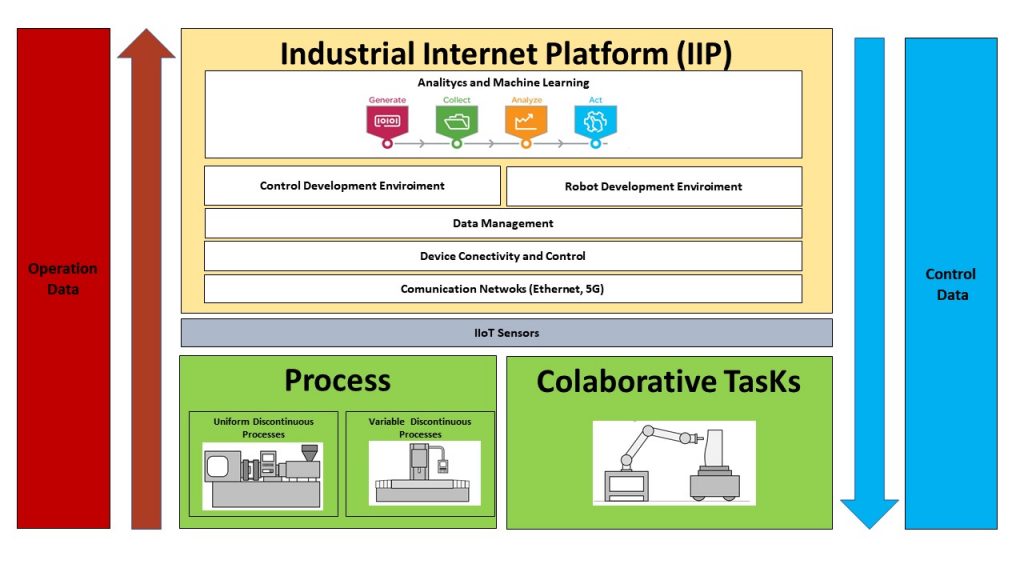

La Industria 4.0 fusiona los componentes físicos y cibernéticos de los sistemas de fabricación para obtener información sobre el proceso industrial que es procesada mediante analítica avanzada para mejorar la productividad, la eficiencia y la fiabilidad. Las Plataformas de Internet Industrial (PII) gestionan la interacción entre los componentes físicos y cibernéticos y van a convertirse en el eje de las fábricas inteligentes. Las plataformas actuales PII amplían el dominio de gestión para cubrir todas las etapas del ciclo de vida de un producto. Las PII actuales se ocupan principalmente del mantenimiento de los productos inteligentes y la gestión de grandes cantidades de datos

Este proyecto en curso se dirige hacia el desarrollo de la automatización de procesos productivos no masivos más inteligentes, colaborativos y digitalizados. Esto se va a conseguir a través del incremento del nivel de sensorización e inteligencia en los propios procesos industriales y tareas controlados en entornos PII´s, el desarrollo de entornos colaborativos en planta con la utilización de diferentes tipos de robots colaborativos (fijos y móviles) y la aplicación de tecnologías de analítica de datos el tratamiento masivo de datos de fabricación.

Mantenimiento en la industra 4.0 basado en realidad aumentada

El proyecto pretende poner de manifiesto los datos de planta que pueden resultar relevantes en aplicaciones de mantenimiento industrial. El primer objetivo es centralizar los datos en un servidor que permita integrar datos procedentes tanto de los sistemas físicos de planta como de los sistemas digitales correspondientes, incluyendo un gemelo digital. La principal tecnología será Realidad Virtual que será integrada en un entorno de Internet Industrial de las cosas IIoT y en donde la computación se realizará a diferentes niveles (Edge, Fog y Cloud) dependiendo de su proximidad al sistema físico real y en función de la latencia necesaria para el control de los procesos implicados. El proyecto se materializará en un HMI (Interfaz Hombre-Máquina) sobe dispositivo de Realidad Virtual que permita integrar también información desde el sistema físico cuando la puesta en marcha ha finalizado, y que pueda ser empleado como sistema de mantenimiento asistido.